T值和轮廓度是如何计算出来的(二)?

本期文章的第一篇我们探讨了计算T值或者轮廓度所需要的基本数学知识,比如矢量的减法和乘法。

我们先将第一篇介绍的核心内容回顾一下。

1)矢量的减法计算:已知空间坐标中的两点, 点A(x1, y1, z1)和点B(x2, y2, z2),利用矢量的减法,则可以得出矢量AB的坐标为(x2-x1, y2-y1, z2-z1 ),利用这个信息,我们可以得出AB的长度和方向角。

2)投影长度的计算:已知空间坐标中的两点, 点A(x1, y1, z1)和点B(x2, y2, z2),利用矢量的乘法再整理,则可以计算出矢量OB在OA上的投影l OB’l 。投影计算公式为:

lOB’l =(x1*x2+y1*y2+z1*z2)/lOAl

本期文章的内容就是上期文章所介绍的数学知识点的具体应用,今天,我们将探讨剩下的两个章节。

2. T值的计算原理

3. 带基准轮廓度的计算原理

还没有读上一篇文章的小伙伴,建议先读一读再来看这篇文章。

2. T值的计算原理

当我们用UG或者Croe等3D软件设计好零件的型面,供应商根据3D数模开模具生产出零件,此时我们如果想知道供应商提供的零件的型面和3D数模的型面是否一致的时候,我们就会用到T值(矢量方向偏差)来判断。

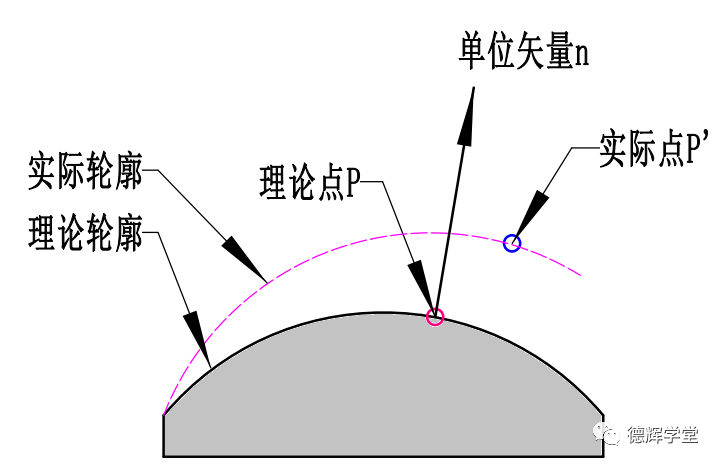

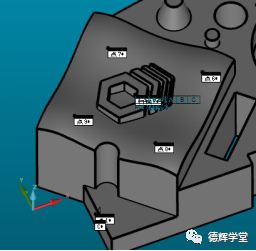

图10 实际轮廓和理论轮廓

如图10所示,通常我们的做法是,在理论轮廓上采一个理论点P(采的点越多越好),然后在实际零件上的同样位置采一个实际点P’, 将实际点P’和理论点P进行比对。此时,我们希望实际点P’和理论点P越近越好(最好重叠),这样就说明供应商做的零件型面的误差就越小。

事实上实际零件的型面和理论3D数模型面一定有偏差,比如图10中的点P’和P就一定不会重叠。那么,我们如何评估这种偏差呢?

很多三坐标软件,都提供了“矢量方向的偏差”这个评估参数,比如PC-DMIS就采用的T值代表矢量方向的偏差。

T值究竟代表什么偏差,它是怎么计算出来的呢?

我们知道,当我们在3D数模上选取了一个理想点P, 我们就会得到2个信息(这些信息是3D数模自带的):

1. P点的坐标(x1, y1, z1)

2. 过P点的单位矢量n。

注意,该单位矢量n的特点是垂直于过P点处的切面(也就是说,单位矢量的方向是P点处的法向),而且方向是从材料里边指向材料外边。当然既然是单位矢量,显然有lnl = 1.(对单位矢量不了解的小伙伴,点击文章最后链接《三坐标中的矢量是干什么用的》)。

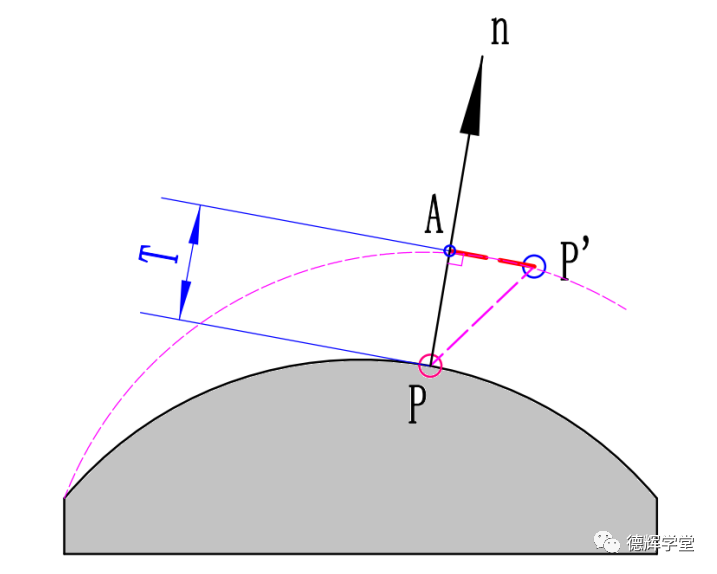

图11 T值的计算原理

见图11,我们过实际点P’作单位矢量n的垂线, 垂足是A。那么线段PA就是矢量PP’在单位矢量n上的投影。

而这个投影就是T值。

也就是说T值,就是理论点和实际点的连线PP'在单位矢量n上的投影(一个分量)!

还记得前面讲的投影公式吗?假设理论点P的坐标是(x1, y1, z1),实际点P’的坐标是(x2, y2, z2), 那么图11中矢量PP’的坐标则为(x2-x1, y2-y1, z2-z1)。如果测得已知P点处的单位矢量n的坐标为(a, b, c),利用我们前面所推导的公式,则可以得出:

T=lPAl

= ((x2-x1)*a+(y2-y1)*b+(z2-z1)*c)/lnl

又因为单位矢量n的模为1,即lnl=1, 所以上面的公式可以整理为:

T=lPAl

= ((x2-x1)*a+(y2-y1)*b+(z2-z1)*c) (10)

注意,公式(10)是计算T值的通用公式,非常重要,大家最好记住。

我们还可以得出一个非常重要的结论,任何一个向量,它和一个单位向量相乘(数量积),其结果就是此向量在该单位向量上的投影!如果得出的结果是正值,投影则和单位向量同向,如果结果是负值,表示投影则和单位向量相反。

和单位向量相乘(数量积)就可以直接得到投影,这就是人们采用单位向量的优势之一吧。

好了,T值的计算方法我们知道了,我们再用PC-DMIS来验证一下。

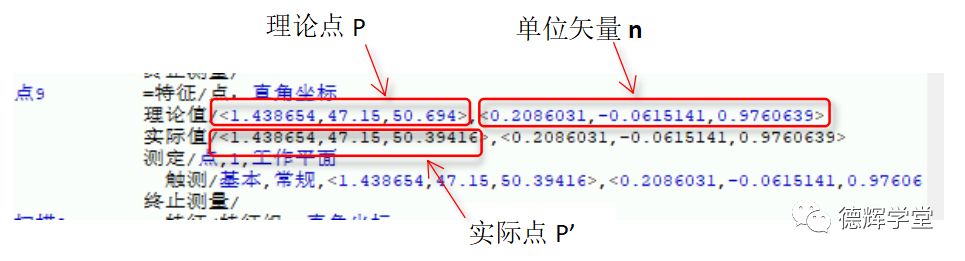

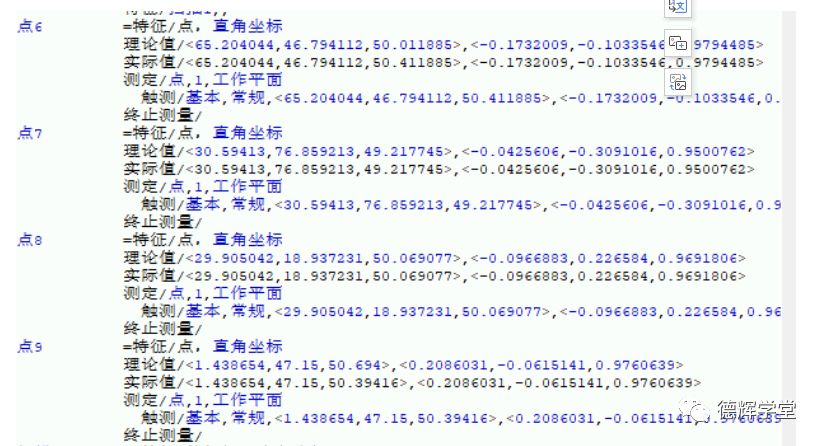

图12 理论点P和实际点P’数据

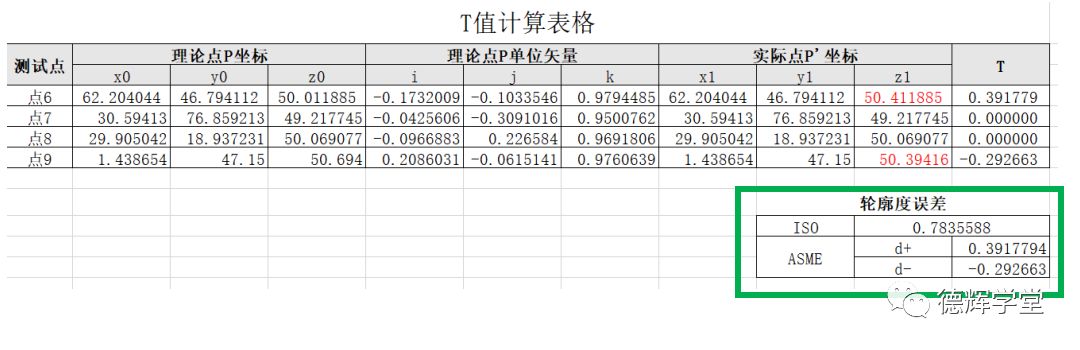

图12是PC-DMIS显示的理论点和实际点的原始坐标信息。将图12中的理论数据和实际数据数据输入EXCEL, 用刚刚那个公式(10)计算。计算结果如下:

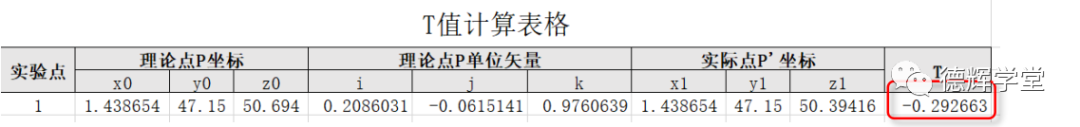

图13 Excel计算结果

根据公式(10)的计算结果,我们可以得出实际点在矢量方向的偏差, 即T值为-0.292663。

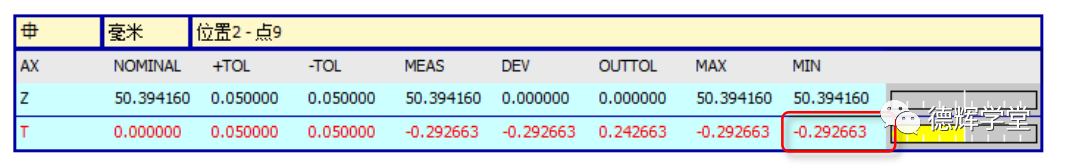

再来看看PC-DMIS的报告。

图14 PC-DMIS的计算结果

从图13和图14可以看出,Excel的计算结果和PC-DMIS的结算结果是相同的,表明PC-DMIS也是采用同样的计算方法。而且从结果还可以看出,比起理论点P,实际点P'实际上是偏低的,低于理论表面(和单位矢量的方向相反)。如果需要修模的话,应该让零件表面在该点处加材料来修正。

3. 轮廓度的计算原理

理解了T值的计算原理,再来理解轮廓度的计算原理就非常容易了。因为计算轮廓度误差实际上就是计算很多测量点的T值,无非我们需要找到T值最大的那个点。

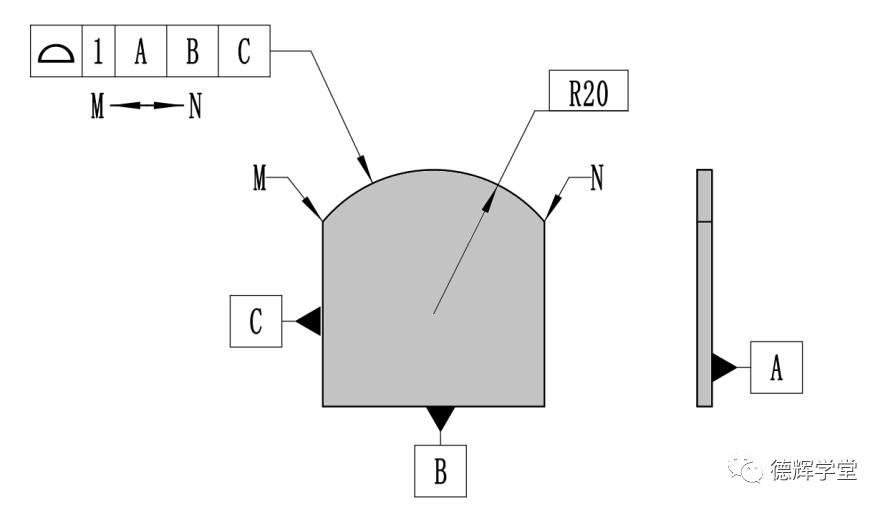

已知零件标注如图15所示,在计算轮廓度误差的时候该如何计算呢?

图15 图纸标注

在评价被测轮廓的轮廓度误差时,实际的操作是在被测表面上采多个点,然后评价这些点相对于理论轮廓上的理论点在矢量方向上的偏差,也就是T值。

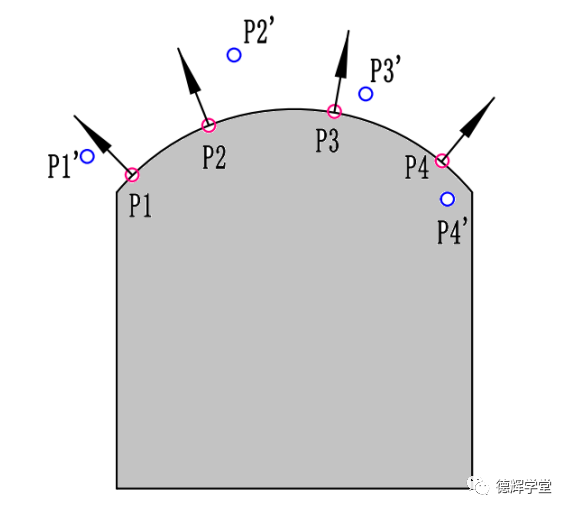

图16 实际点和理论点

图16中,已知采了4个点,理论点是P1, P2, P3, P4, 对应的实际点是P1’, P2’, P3’,P4’, 我们该怎么来计算轮廓度误差呢?很简单,我们只要计算每个实际P’点相对于理论点P在单位矢量方向上的误差即可。和T值的计算一样,见图17。

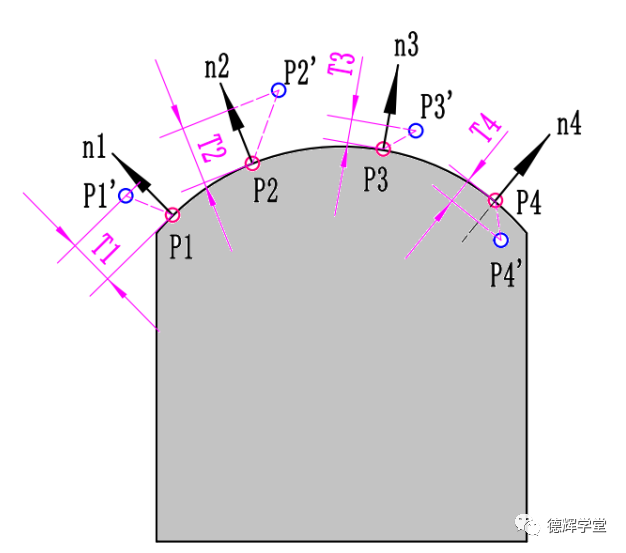

图17 轮廓度的计算原理

只要我们根据前面讲的公式(10),即T=(x2-x1)*a +(y2-y1)*b +(z2 - z1)*c分别计算出图17中的T1, T2 T3, T4, 就可以得出轮廓度的实际测量值。

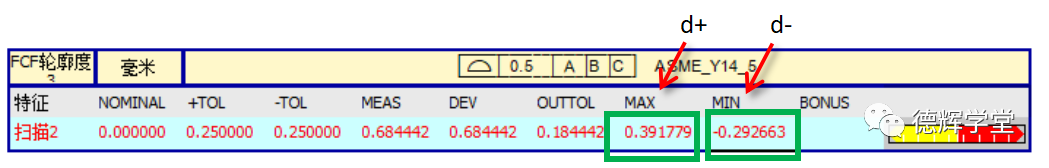

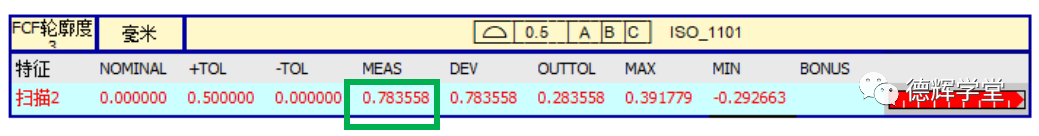

注意,作为轮廓度正式输出的测量结果(即轮廓度的几何误差),ISO和ASME的要求是不同的,所以我们分两种标准讨论:

1. 如果是ISO标准,将T1-T4中的最大值乘以2就是轮廓度的实际测量值。所以图17中的轮廓度误差t:

t = 2 * T2(因为T2最大)。

只要满足t≤1则轮廓度合格。

2. 如果是ASME标准,需要给出加材料方向的最大T值和减材料方向的最大T值作为输出结果,分别为d+和d-。就图17而言:

d+ = T2

d- = T4

只要满足d+ ≤ 0.5 且 d- ≤ 0.5即合格。

好了,我们已经知道轮廓度测量值的计算方法了,我们还是用PC-DMIS来验证一下,看看结果如何。

图18 理论点坐标和实际点坐标

图19 ASME的评价结果(绿框部分)

图20 ISO的评价结果(绿框部分)

我们再用手工计算来验证一下。

将图18中的数据输入做好的Excel表格,再来看看基于公式(10)做的Excel的计算结果:

图21 基于公式计算的结果

将PC-DMIS计算的图19和图20的计算结果,与图21的结果进行比较,我们发现结果是相同的。

说明PC-DMIS采用的方法和Excel采用的方法是相同的。同样蔡司软件Calypso也是采用相同的方法。

好了,到此为止本期的文章就结束了。

可能有小伙伴还会问,你举的轮廓度例子是带基准的,如果不带基准它又是如何评价的呢?

不带基准的轮廓度其实也是计算T值,不过计算方法就比本期文章中的计算方法复杂很多,因为不带基准的轮廓度仅仅控制形状,即理想要素的形状是一定的,但理想要素的方向和位置是不确定的,需要有一个最佳拟合的过程来确定理想要素的方位。

在计算T值的时候还要引入6个参数,分别是沿x,y,z轴平移的三个参数Tx, Ty, Tz和绕x,y,z轴旋转的三个参数Rx, Ry, Rz, 通过最佳拟合的条件(比如最大值最小或最小二乘法)确定6个参数的大小,最后再确定图21中每个点T值的大小。

根据解释的难以程度,我们争取后边再来讨论不带基准轮廓度的计算原理。

最后还要补充一点,无论是海克斯康的PC-DMIS还是蔡司Calypso的轮廓度误差均采用T值来计算,注意,它其实是一种近似的做法!如果严格按照理论来做的话,应该采用下面的方法。

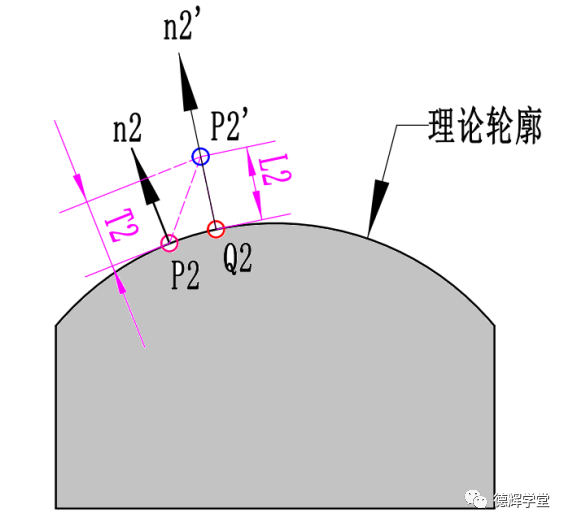

图22 计算轮廓度误差的正确方法

假设我们在实际零件上采了一点P2’,我们认为该点P2’在理论轮廓上对应的点应该是P2, 所以两者之间的偏差就是T2,这其实是有点勉强的。无论是根据ISO规定的最小区域法还是ASME Y14.5.1M中规定,要在理论轮廓上寻找真正P2’对应的理论点,该点必须满足两个条件:

1. 该点必须在理论轮廓上;

2. 该点处的单位矢量必须刚好经过实际点P2’。

比如说图22中的理论点Q2(可以证明,该点一定存在), 该点在理论轮廓上,且该点处的单位矢量n2’刚好通过实际点P2’, 然后线段Q2P2的长度L2就是实际点相对于理论轮廓的偏置量。

也就是说,轮廓度误差计算的真正结果,应该采用图22中的L2, 而不应该采用T2.

当然,寻找Q2对于软件算法来讲,计算量非常大,而计算T2,非常容易。而且对于理论表面没有突变的轮廓来说,而这两者大小的差别非常微小,即:

T2≈L2

所以我们就近似的用图22中的T2来代替L2了。

给大家留一道思考题,根据我们的计算原理,假设表面有突变,或者在轮廓的拐弯处,轮廓度有没有突然变得非常离谱的现象呢,为什么?欢迎给我们留言发表您的看法!

本文小结

本片文章非常啰嗦,第一章花了大量的篇幅讲解解析几何的几个基本的概念。(如果要讲不带基准轮廓度的计算,还必须提矩阵的算法...)。第二章讲解了T值的计算原理,T值实际上就是矢量方向上的综合偏差。第三章讲解了轮廓度误差的计算原理,实际上就是T值的延伸,多个T值的计算,取其最大值处理成为测量结果。

最后,关于T值和轮廓度的探讨,来源于和很多网友的讨论。这里要特别感谢长春一汽的测量专家胖姐李工给予的支持,毫无保留的将她知道的T值计算方法告诉我,也要感谢测量专家神无月任工给予的支持,帮我验证蔡司轮廓度的计算原理。在写文章的过程中,群里很多其他小伙伴也零零碎碎给予了很多帮助,这里一并表示感谢。

觉得文章不错?点个赞吧。 有不同看法?欢迎给我们留言!